ਭੌਤਿਕ ਅਤੇ ਰਸਾਇਣਕ ਪ੍ਰਯੋਗਸ਼ਾਲਾ ਉਪਕਰਣ:

ਮਕੈਨੀਕਲ ਟੈਸਟਿੰਗ, ਇਲੈਕਟ੍ਰੀਕਲ ਟੈਸਟਿੰਗ, ਪਹਿਲਾ ਬੋਰਡ ਨਿਰੀਖਣ ਅਤੇ ਟੈਸਟਿੰਗ, ਪ੍ਰਯੋਗਸ਼ਾਲਾ ਵਿਸ਼ਲੇਸ਼ਣ।

1. ਕਾਪਰ ਫੋਇਲ ਟੈਂਸਿਲ ਟੈਸਟਰ: ਇਸ ਯੰਤਰ ਦੀ ਵਰਤੋਂ ਖਿੱਚਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਤਾਂਬੇ ਦੇ ਫੋਇਲ ਦੀ ਟੈਂਸਿਲ ਤਾਕਤ ਨੂੰ ਮਾਪਣ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇਹ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਤਾਂਬੇ ਦੇ ਫੋਇਲ ਦੀ ਤਾਕਤ ਅਤੇ ਕਠੋਰਤਾ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ।

ਕਾਪਰ ਫੋਇਲ ਟੈਨਸਾਈਲ ਟੈਸਟਰ

ਪੂਰੀ ਤਰ੍ਹਾਂ ਆਟੋਮੈਟਿਕ ਇੰਟੈਲੀਜੈਂਟ ਸਾਲਟ ਸਪਰੇਅ ਟੈਸਟਿੰਗ ਮਸ਼ੀਨ

2. ਪੂਰੀ ਤਰ੍ਹਾਂ ਆਟੋਮੈਟਿਕ ਇੰਟੈਲੀਜੈਂਟ ਸਾਲਟ ਸਪਰੇਅ ਟੈਸਟਿੰਗ ਮਸ਼ੀਨ: ਇਹ ਮਸ਼ੀਨ ਸਤ੍ਹਾ ਦੇ ਇਲਾਜ ਤੋਂ ਬਾਅਦ ਸਰਕਟ ਬੋਰਡਾਂ ਦੇ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ ਸਾਲਟ ਸਪਰੇਅ ਵਾਤਾਵਰਣ ਦੀ ਨਕਲ ਕਰਦੀ ਹੈ। ਇਹ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਨ ਅਤੇ ਕਠੋਰ ਵਾਤਾਵਰਣ ਵਿੱਚ ਸਥਿਰ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰਦੀ ਹੈ।

3. ਚਾਰ-ਤਾਰ ਟੈਸਟਿੰਗ ਮਸ਼ੀਨ: ਇਹ ਯੰਤਰ ਪ੍ਰਿੰਟ ਕੀਤੇ ਸਰਕਟ ਬੋਰਡਾਂ 'ਤੇ ਤਾਰਾਂ ਦੇ ਵਿਰੋਧ ਅਤੇ ਚਾਲਕਤਾ ਦੀ ਜਾਂਚ ਕਰਦਾ ਹੈ। ਇਹ ਭਰੋਸੇਯੋਗ ਅਤੇ ਸਥਿਰ ਕਨੈਕਸ਼ਨਾਂ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਬੋਰਡ ਦੇ ਬਿਜਲੀ ਪ੍ਰਦਰਸ਼ਨ ਦਾ ਮੁਲਾਂਕਣ ਕਰਦਾ ਹੈ, ਜਿਸ ਵਿੱਚ ਟ੍ਰਾਂਸਮਿਸ਼ਨ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਬਿਜਲੀ ਦੀ ਖਪਤ ਸ਼ਾਮਲ ਹੈ।

ਚਾਰ-ਤਾਰ ਟੈਸਟਿੰਗ ਮਸ਼ੀਨ

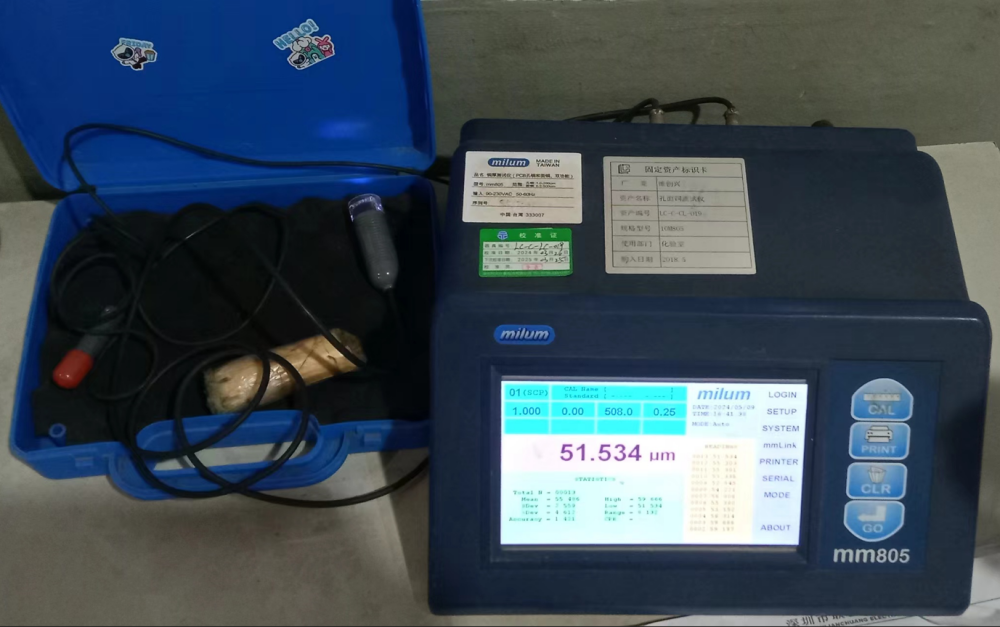

4. ਇੰਪੀਡੈਂਸ ਟੈਸਟਰ: ਪ੍ਰਿੰਟਿਡ ਸਰਕਟ ਬੋਰਡ ਨਿਰਮਾਣ ਵਿੱਚ ਇੱਕ ਜ਼ਰੂਰੀ ਯੰਤਰ ਹੈ। ਇਸਦੀ ਵਰਤੋਂ ਸਰਕਟ ਬੋਰਡ 'ਤੇ ਇੰਪੀਡੈਂਸ ਮੁੱਲ ਨੂੰ ਮਾਪਣ ਲਈ ਇੱਕ ਸਥਿਰ-ਫ੍ਰੀਕੁਐਂਸੀ AC ਸਿਗਨਲ ਪੈਦਾ ਕਰਕੇ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਜੋ ਟੈਸਟ ਅਧੀਨ ਸਰਕਟ ਵਿੱਚੋਂ ਲੰਘਦਾ ਹੈ। ਮਾਪ ਸਰਕਟ ਫਿਰ ਓਹਮ ਦੇ ਨਿਯਮ ਅਤੇ AC ਸਰਕਟਾਂ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੇ ਅਧਾਰ ਤੇ ਇੰਪੀਡੈਂਸ ਮੁੱਲ ਦੀ ਗਣਨਾ ਕਰਦਾ ਹੈ। ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਤਿਆਰ ਕੀਤਾ ਗਿਆ ਸਰਕਟ ਬੋਰਡ ਗਾਹਕ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਇੰਪੀਡੈਂਸ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ।

ਨਿਰਮਾਤਾ ਇਸ ਟੈਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੀ ਵਰਤੋਂ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਸੁਧਾਰ ਕਰਨ ਅਤੇ ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਪ੍ਰਤੀਰੋਧ ਨਿਯੰਤਰਣ ਸਮਰੱਥਾਵਾਂ ਨੂੰ ਵਧਾਉਣ ਲਈ ਵੀ ਕਰ ਸਕਦੇ ਹਨ। ਇਹ ਹਾਈ-ਸਪੀਡ ਡਿਜੀਟਲ ਸਿਗਨਲ ਟ੍ਰਾਂਸਮਿਸ਼ਨ ਅਤੇ ਰੇਡੀਓ ਫ੍ਰੀਕੁਐਂਸੀ ਐਪਲੀਕੇਸ਼ਨਾਂ ਦੀਆਂ ਮੰਗਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਜ਼ਰੂਰੀ ਹੈ।

ਇਮਪੀਡੈਂਸ ਟੈਸਟਰ

ਸਰਕਟ ਬੋਰਡ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ, ਇਮਪੀਡੈਂਸ ਟੈਸਟਿੰਗ ਵੱਖ-ਵੱਖ ਪੜਾਵਾਂ 'ਤੇ ਕੀਤੀ ਜਾਂਦੀ ਹੈ:

1) ਡਿਜ਼ਾਈਨ ਪੜਾਅ: ਇੰਜੀਨੀਅਰ ਸਰਕਟ ਬੋਰਡ ਨੂੰ ਡਿਜ਼ਾਈਨ ਅਤੇ ਲੇਆਉਟ ਕਰਨ ਲਈ ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਸਿਮੂਲੇਸ਼ਨ ਸੌਫਟਵੇਅਰ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ। ਉਹ ਇਮਪੀਡੈਂਸ ਮੁੱਲਾਂ ਦੀ ਪਹਿਲਾਂ ਤੋਂ ਗਣਨਾ ਅਤੇ ਸਿਮੂਲੇਟ ਕਰਦੇ ਹਨ ਤਾਂ ਜੋ ਇਹ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕੇ ਕਿ ਡਿਜ਼ਾਈਨ ਖਾਸ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ। ਇਹ ਸਿਮੂਲੇਸ਼ਨ ਨਿਰਮਾਣ ਤੋਂ ਪਹਿਲਾਂ ਸਰਕਟ ਬੋਰਡ ਦੇ ਇਮਪੀਡੈਂਸ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ।

2) ਨਿਰਮਾਣ ਦਾ ਸ਼ੁਰੂਆਤੀ ਪੜਾਅ: ਪ੍ਰੋਟੋਟਾਈਪ ਉਤਪਾਦਨ ਦੌਰਾਨ, ਇਹ ਪੁਸ਼ਟੀ ਕਰਨ ਲਈ ਕਿ ਪ੍ਰਤੀਰੋਧ ਮੁੱਲ ਉਮੀਦਾਂ ਨਾਲ ਮੇਲ ਖਾਂਦਾ ਹੈ, ਇਮਪੀਡੈਂਸ ਟੈਸਟਿੰਗ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇਹਨਾਂ ਨਤੀਜਿਆਂ ਦੇ ਆਧਾਰ 'ਤੇ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਸਮਾਯੋਜਨ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ।

3) ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ: ਮਲਟੀ-ਲੇਅਰ ਸਰਕਟ ਬੋਰਡਾਂ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ, ਤਾਂਬੇ ਦੇ ਫੋਇਲ ਦੀ ਮੋਟਾਈ, ਡਾਈਇਲੈਕਟ੍ਰਿਕ ਸਮੱਗਰੀ ਦੀ ਮੋਟਾਈ, ਅਤੇ ਲਾਈਨ ਚੌੜਾਈ ਵਰਗੇ ਮਾਪਦੰਡਾਂ 'ਤੇ ਨਿਯੰਤਰਣ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਨੋਡਾਂ 'ਤੇ ਇਮਪੀਡੈਂਸ ਟੈਸਟਿੰਗ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇਹ ਗਾਰੰਟੀ ਦਿੰਦਾ ਹੈ ਕਿ ਅੰਤਿਮ ਇਮਪੀਡੈਂਸ ਮੁੱਲ ਡਿਜ਼ਾਈਨ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ।

4) ਮੁਕੰਮਲ ਉਤਪਾਦ ਨਿਰੀਖਣ: ਨਿਰਮਾਣ ਤੋਂ ਬਾਅਦ, ਸਰਕਟ ਬੋਰਡ 'ਤੇ ਇੱਕ ਅੰਤਿਮ ਇਮਪੀਡੈਂਸ ਟੈਸਟ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਕੀਤੇ ਗਏ ਨਿਯੰਤਰਣ ਅਤੇ ਸਮਾਯੋਜਨ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਇਮਪੀਡੈਂਸ ਮੁੱਲ ਲਈ ਡਿਜ਼ਾਈਨ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੇ ਹਨ।

5. ਘੱਟ-ਰੋਧਕ ਟੈਸਟਿੰਗ ਮਸ਼ੀਨ: ਇਹ ਮਸ਼ੀਨ ਸਰਕਟ ਬੋਰਡ 'ਤੇ ਤਾਰਾਂ ਅਤੇ ਸੰਪਰਕ ਬਿੰਦੂਆਂ ਦੇ ਵਿਰੋਧ ਦੀ ਜਾਂਚ ਕਰਦੀ ਹੈ ਤਾਂ ਜੋ ਇਹ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕੇ ਕਿ ਉਹ ਡਿਜ਼ਾਈਨ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੇ ਹਨ ਅਤੇ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ।

ਘੱਟ-ਰੋਧਕ ਟੈਸਟਿੰਗ ਮਸ਼ੀਨ

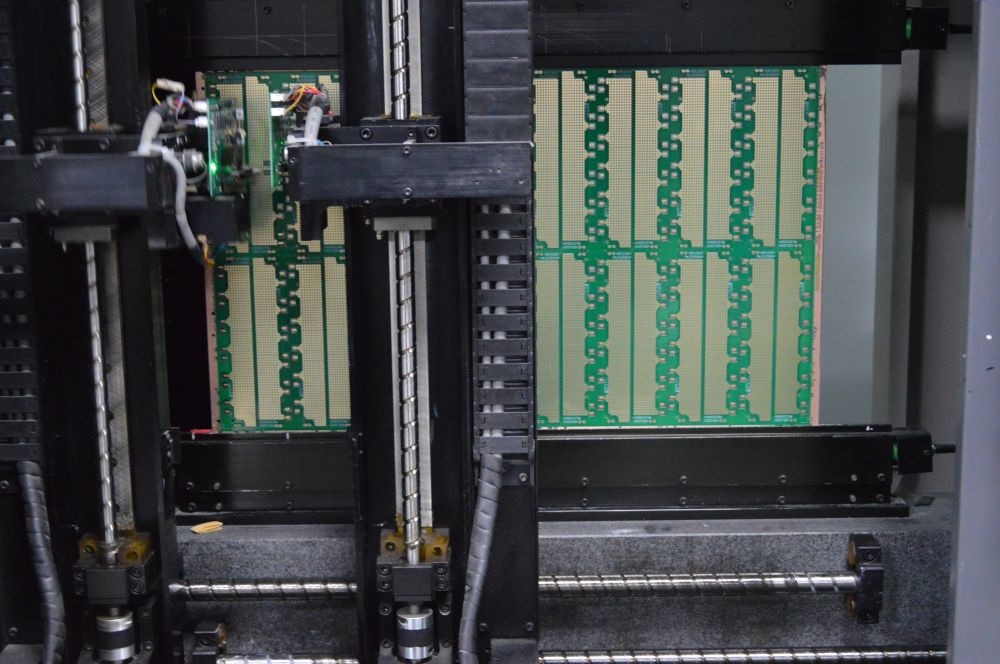

ਫਲਾਇੰਗ ਪ੍ਰੋਬ ਟੈਸਟਰ

6. ਫਲਾਇੰਗ ਪ੍ਰੋਬ ਟੈਸਟਰ: ਫਲਾਇੰਗ ਪ੍ਰੋਬ ਟੈਸਟਰ ਮੁੱਖ ਤੌਰ 'ਤੇ ਸਰਕਟ ਬੋਰਡਾਂ ਦੇ ਇਨਸੂਲੇਸ਼ਨ ਅਤੇ ਚਾਲਕਤਾ ਮੁੱਲਾਂ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ। ਇਹ ਟੈਸਟ ਪ੍ਰਕਿਰਿਆ ਦੀ ਨਿਗਰਾਨੀ ਕਰ ਸਕਦਾ ਹੈ ਅਤੇ ਅਸਲ-ਸਮੇਂ ਵਿੱਚ ਫਾਲਟ ਪੁਆਇੰਟਾਂ ਦਾ ਪਤਾ ਲਗਾ ਸਕਦਾ ਹੈ, ਸਹੀ ਟੈਸਟਿੰਗ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ। ਫਲਾਇੰਗ ਪ੍ਰੋਬ ਟੈਸਟਿੰਗ ਛੋਟੇ ਅਤੇ ਦਰਮਿਆਨੇ ਬੈਚ ਸਰਕਟ ਬੋਰਡ ਟੈਸਟਿੰਗ ਲਈ ਢੁਕਵੀਂ ਹੈ, ਕਿਉਂਕਿ ਇਹ ਟੈਸਟ ਫਿਕਸਚਰ ਦੀ ਜ਼ਰੂਰਤ ਨੂੰ ਖਤਮ ਕਰਦਾ ਹੈ, ਉਤਪਾਦਨ ਸਮਾਂ ਅਤੇ ਲਾਗਤ ਘਟਾਉਂਦਾ ਹੈ।

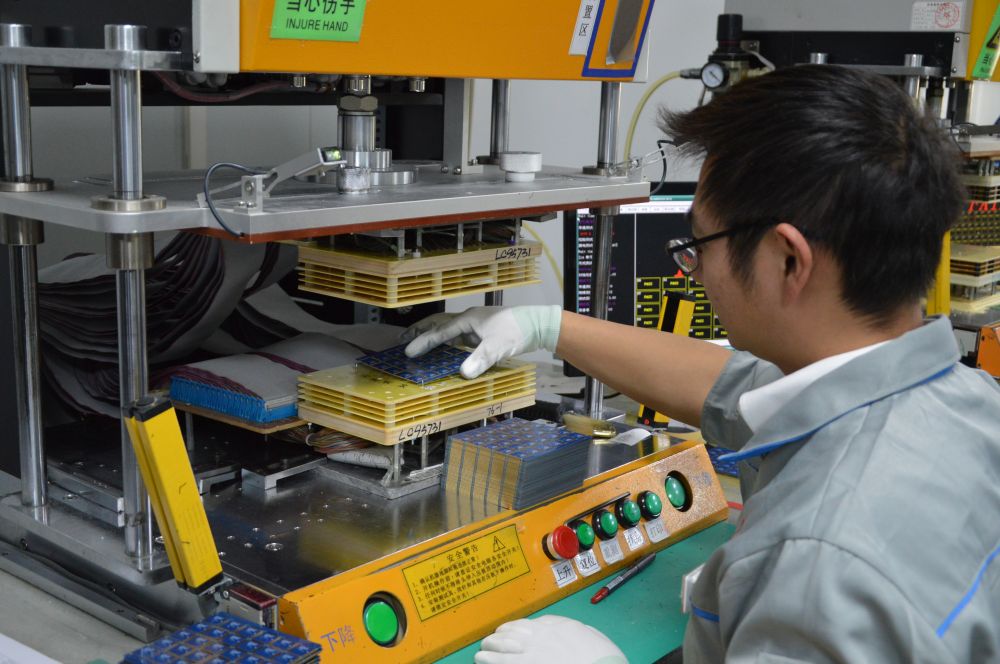

7. ਫਿਕਸਚਰ ਟੂਲਿੰਗ ਟੈਸਟਰ: ਫਲਾਇੰਗ ਪ੍ਰੋਬ ਟੈਸਟਿੰਗ ਦੇ ਸਮਾਨ, ਟੈਸਟ ਰੈਕ ਟੈਸਟਿੰਗ ਆਮ ਤੌਰ 'ਤੇ ਦਰਮਿਆਨੇ ਅਤੇ ਵੱਡੇ ਬੈਚ ਸਰਕਟ ਬੋਰਡ ਟੈਸਟਿੰਗ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ। ਇਹ ਕਈ ਟੈਸਟ ਪੁਆਇੰਟਾਂ ਦੀ ਇੱਕੋ ਸਮੇਂ ਜਾਂਚ ਨੂੰ ਸਮਰੱਥ ਬਣਾਉਂਦਾ ਹੈ, ਟੈਸਟ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਸੁਧਾਰ ਕਰਦਾ ਹੈ ਅਤੇ ਟੈਸਟ ਸਮਾਂ ਘਟਾਉਂਦਾ ਹੈ। ਇਹ ਉਤਪਾਦਨ ਲਾਈਨ ਦੀ ਸਮੁੱਚੀ ਉਤਪਾਦਕਤਾ ਨੂੰ ਵਧਾਉਂਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਸਹੀ ਅਤੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਮੁੜ ਵਰਤੋਂ ਯੋਗ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ।

ਮੈਨੂਅਲ ਫਿਕਸਚਰ ਟੂਲਿੰਗ ਟੈਸਟਰ

ਆਟੋਮੈਟਿਕ ਫਿਕਸਚਰ ਟੂਲਿੰਗ ਟੈਸਟਰ

ਫਿਕਸਚਰ ਟੂਲਿੰਗ ਸਟੋਰ

8. ਦੋ-ਅਯਾਮੀ ਮਾਪਣ ਵਾਲਾ ਯੰਤਰ: ਇਹ ਯੰਤਰ ਰੋਸ਼ਨੀ ਅਤੇ ਫੋਟੋਗ੍ਰਾਫੀ ਰਾਹੀਂ ਕਿਸੇ ਵਸਤੂ ਦੀ ਸਤ੍ਹਾ ਦੀਆਂ ਤਸਵੀਰਾਂ ਲੈਂਦਾ ਹੈ। ਫਿਰ ਇਹ ਚਿੱਤਰਾਂ ਦੀ ਪ੍ਰਕਿਰਿਆ ਕਰਦਾ ਹੈ ਅਤੇ ਵਸਤੂ ਬਾਰੇ ਜਿਓਮੈਟ੍ਰਿਕ ਜਾਣਕਾਰੀ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਡੇਟਾ ਦਾ ਵਿਸ਼ਲੇਸ਼ਣ ਕਰਦਾ ਹੈ। ਨਤੀਜੇ ਦ੍ਰਿਸ਼ਟੀਗਤ ਤੌਰ 'ਤੇ ਪ੍ਰਦਰਸ਼ਿਤ ਕੀਤੇ ਜਾਂਦੇ ਹਨ, ਜਿਸ ਨਾਲ ਓਪਰੇਟਰਾਂ ਨੂੰ ਵਸਤੂ ਦੇ ਆਕਾਰ, ਆਕਾਰ, ਸਥਿਤੀ ਅਤੇ ਹੋਰ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਦੇਖਣ ਅਤੇ ਸਹੀ ਢੰਗ ਨਾਲ ਮਾਪਣ ਦੀ ਆਗਿਆ ਮਿਲਦੀ ਹੈ।

ਦੋ-ਅਯਾਮੀ ਮਾਪਣ ਵਾਲਾ ਯੰਤਰ

ਰੇਖਾ ਚੌੜਾਈ ਮਾਪਣ ਵਾਲਾ ਯੰਤਰ

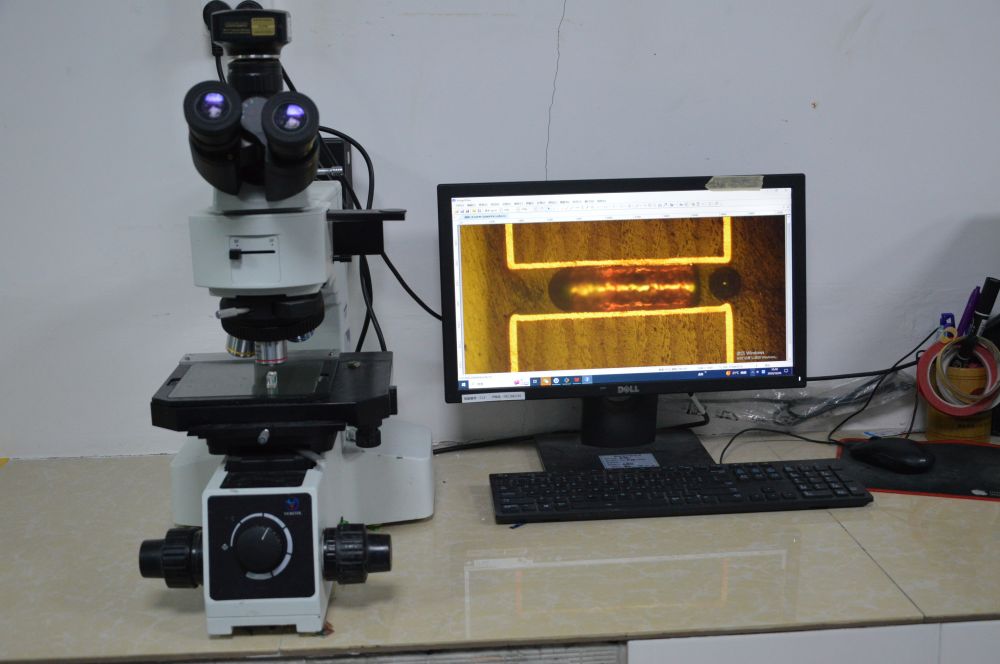

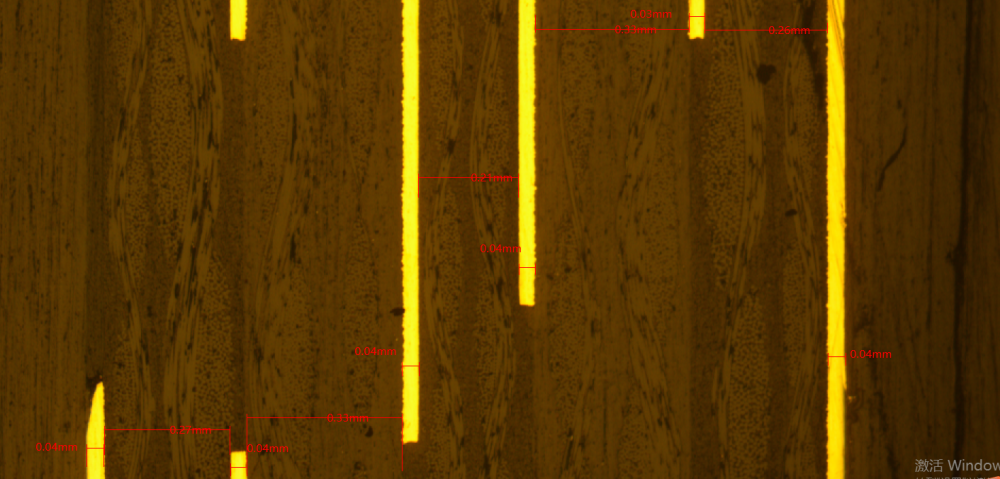

9. ਲਾਈਨ ਚੌੜਾਈ ਮਾਪਣ ਵਾਲਾ ਯੰਤਰ: ਲਾਈਨ ਚੌੜਾਈ ਮਾਪਣ ਵਾਲਾ ਯੰਤਰ ਮੁੱਖ ਤੌਰ 'ਤੇ ਪ੍ਰਿੰਟ ਕੀਤੇ ਸਰਕਟ ਬੋਰਡ ਦੇ ਅਰਧ-ਤਿਆਰ ਉਤਪਾਦਾਂ ਦੇ ਵਿਕਾਸ ਅਤੇ ਐਚਿੰਗ (ਪ੍ਰਿੰਟ ਸੋਲਡਰ ਮਾਸਕ ਸਿਆਹੀ ਤੋਂ ਪਹਿਲਾਂ) ਦੇ ਉੱਪਰਲੇ ਅਤੇ ਹੇਠਲੇ ਚੌੜਾਈ, ਖੇਤਰਫਲ, ਕੋਣ, ਚੱਕਰ ਵਿਆਸ, ਚੱਕਰ ਕੇਂਦਰ ਦੂਰੀ ਅਤੇ ਹੋਰ ਮਾਪਦੰਡਾਂ ਨੂੰ ਮਾਪਣ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ। ਇਹ ਸਰਕਟ ਬੋਰਡ ਨੂੰ ਰੌਸ਼ਨ ਕਰਨ ਲਈ ਇੱਕ ਰੋਸ਼ਨੀ ਸਰੋਤ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ ਅਤੇ ਆਪਟੀਕਲ ਐਂਪਲੀਫਿਕੇਸ਼ਨ ਅਤੇ ਸੀਸੀਡੀ ਫੋਟੋਇਲੈਕਟ੍ਰਿਕ ਸਿਗਨਲ ਪਰਿਵਰਤਨ ਦੁਆਰਾ ਚਿੱਤਰ ਸਿਗਨਲ ਨੂੰ ਕੈਪਚਰ ਕਰਦਾ ਹੈ। ਮਾਪ ਦੇ ਨਤੀਜੇ ਫਿਰ ਇੱਕ ਕੰਪਿਊਟਰ ਇੰਟਰਫੇਸ 'ਤੇ ਪ੍ਰਦਰਸ਼ਿਤ ਕੀਤੇ ਜਾਂਦੇ ਹਨ, ਜਿਸ ਨਾਲ ਚਿੱਤਰ 'ਤੇ ਕਲਿੱਕ ਕਰਕੇ ਸਟੀਕ ਅਤੇ ਕੁਸ਼ਲ ਮਾਪ ਦੀ ਆਗਿਆ ਮਿਲਦੀ ਹੈ।

10. ਟੀਨ ਭੱਠੀ: ਟੀਨ ਭੱਠੀ ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਸੋਲਡਰਬਿਲਟੀ ਅਤੇ ਥਰਮਲ ਸਦਮਾ ਪ੍ਰਤੀਰੋਧ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ, ਸੋਲਡਰ ਜੋੜਾਂ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ।

ਸੋਲਡਰਬਿਲਟੀ ਟੈਸਟ: ਇਹ ਸਰਕਟ ਬੋਰਡ ਦੀ ਸਤ੍ਹਾ ਦੀ ਭਰੋਸੇਯੋਗ ਸੋਲਡਰ ਬਾਂਡ ਬਣਾਉਣ ਦੀ ਸਮਰੱਥਾ ਦਾ ਮੁਲਾਂਕਣ ਕਰਦਾ ਹੈ। ਇਹ ਸੋਲਡਰ ਸਮੱਗਰੀ ਅਤੇ ਸਰਕਟ ਬੋਰਡ ਦੀ ਸਤ੍ਹਾ ਵਿਚਕਾਰ ਬੰਧਨ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨ ਲਈ ਸੰਪਰਕ ਬਿੰਦੂਆਂ ਨੂੰ ਮਾਪਦਾ ਹੈ।

ਥਰਮਲ ਸਦਮਾ ਪ੍ਰਤੀਰੋਧ ਟੈਸਟ: ਇਹ ਟੈਸਟ ਉੱਚ-ਤਾਪਮਾਨ ਵਾਲੇ ਵਾਤਾਵਰਣ ਵਿੱਚ ਤਾਪਮਾਨ ਦੇ ਭਿੰਨਤਾਵਾਂ ਪ੍ਰਤੀ ਸਰਕਟ ਬੋਰਡ ਦੇ ਵਿਰੋਧ ਦਾ ਮੁਲਾਂਕਣ ਕਰਦਾ ਹੈ। ਇਸ ਵਿੱਚ ਸਰਕਟ ਬੋਰਡ ਨੂੰ ਉੱਚ ਤਾਪਮਾਨਾਂ ਦੇ ਸੰਪਰਕ ਵਿੱਚ ਲਿਆਉਣਾ ਅਤੇ ਇਸਦੇ ਥਰਮਲ ਸਦਮਾ ਪ੍ਰਤੀਰੋਧ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨ ਲਈ ਇਸਨੂੰ ਤੇਜ਼ੀ ਨਾਲ ਘੱਟ ਤਾਪਮਾਨਾਂ ਵਿੱਚ ਤਬਦੀਲ ਕਰਨਾ ਸ਼ਾਮਲ ਹੈ।

11. ਐਕਸ-ਰੇ ਨਿਰੀਖਣ ਮਸ਼ੀਨ: ਐਕਸ-ਰੇ ਨਿਰੀਖਣ ਮਸ਼ੀਨ ਸਰਕਟ ਬੋਰਡਾਂ ਨੂੰ ਵੱਖ ਕਰਨ ਜਾਂ ਨੁਕਸਾਨ ਪਹੁੰਚਾਉਣ ਦੀ ਜ਼ਰੂਰਤ ਤੋਂ ਬਿਨਾਂ ਪ੍ਰਵੇਸ਼ ਕਰਨ ਦੇ ਸਮਰੱਥ ਹੈ, ਇਸ ਤਰ੍ਹਾਂ ਸੰਭਾਵੀ ਲਾਗਤਾਂ ਅਤੇ ਨੁਕਸਾਨ ਤੋਂ ਬਚਦੀ ਹੈ। ਇਹ ਸਰਕਟ ਬੋਰਡ 'ਤੇ ਨੁਕਸ ਦਾ ਪਤਾ ਲਗਾ ਸਕਦੀ ਹੈ, ਜਿਸ ਵਿੱਚ ਬੁਲਬੁਲੇ ਦੇ ਛੇਕ, ਖੁੱਲ੍ਹੇ ਸਰਕਟ, ਸ਼ਾਰਟ ਸਰਕਟ ਅਤੇ ਨੁਕਸਦਾਰ ਲਾਈਨਾਂ ਸ਼ਾਮਲ ਹਨ। ਉਪਕਰਣ ਸੁਤੰਤਰ ਤੌਰ 'ਤੇ ਕੰਮ ਕਰਦੇ ਹਨ, ਸਮੱਗਰੀ ਨੂੰ ਆਪਣੇ ਆਪ ਲੋਡ ਅਤੇ ਅਨਲੋਡ ਕਰਦੇ ਹਨ, ਅਸਧਾਰਨਤਾਵਾਂ ਦਾ ਪਤਾ ਲਗਾਉਂਦੇ ਹਨ, ਵਿਸ਼ਲੇਸ਼ਣ ਕਰਦੇ ਹਨ ਅਤੇ ਨਿਰਧਾਰਤ ਕਰਦੇ ਹਨ, ਅਤੇ ਆਪਣੇ ਆਪ ਮਾਰਕ ਅਤੇ ਲੇਬਲਿੰਗ ਕਰਦੇ ਹਨ, ਜਿਸ ਨਾਲ ਉਤਪਾਦਨ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਸੁਧਾਰ ਹੁੰਦਾ ਹੈ।

ਐਕਸ-ਰੇ ਨਿਰੀਖਣ ਮਸ਼ੀਨ

ਕੋਟਿੰਗ ਮੋਟਾਈ ਗੇਜ

12. ਕੋਟਿੰਗ ਮੋਟਾਈ ਗੇਜ: ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ, ਕਈ ਤਰ੍ਹਾਂ ਦੀਆਂ ਕੋਟਿੰਗਾਂ (ਜਿਵੇਂ ਕਿ ਟੀਨ ਪਲੇਟਿੰਗ, ਸੋਨੇ ਦੀ ਪਲੇਟਿੰਗ, ਆਦਿ) ਅਕਸਰ ਚਾਲਕਤਾ ਅਤੇ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਵਧਾਉਣ ਲਈ ਲਗਾਈਆਂ ਜਾਂਦੀਆਂ ਹਨ। ਹਾਲਾਂਕਿ, ਗਲਤ ਕੋਟਿੰਗ ਮੋਟਾਈ ਪ੍ਰਦਰਸ਼ਨ ਸਮੱਸਿਆਵਾਂ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀ ਹੈ। ਕੋਟਿੰਗ ਮੋਟਾਈ ਗੇਜ ਦੀ ਵਰਤੋਂ ਸਰਕਟ ਬੋਰਡ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਕੋਟਿੰਗ ਦੀ ਮੋਟਾਈ ਨੂੰ ਮਾਪਣ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਕਿ ਇਹ ਡਿਜ਼ਾਈਨ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ।

13. ROHS ਯੰਤਰ: ਪ੍ਰਿੰਟ ਕੀਤੇ ਸਰਕਟ ਬੋਰਡਾਂ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ, ROHS ਯੰਤਰਾਂ ਨੂੰ ਸਮੱਗਰੀ ਵਿੱਚ ਨੁਕਸਾਨਦੇਹ ਪਦਾਰਥਾਂ ਦਾ ਪਤਾ ਲਗਾਉਣ ਅਤੇ ਵਿਸ਼ਲੇਸ਼ਣ ਕਰਨ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਜੋ ROHS ਨਿਰਦੇਸ਼ਾਂ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਦੀ ਪਾਲਣਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ। ਯੂਰਪੀਅਨ ਯੂਨੀਅਨ ਦੁਆਰਾ ਲਾਗੂ ਕੀਤਾ ਗਿਆ ROHS ਨਿਰਦੇਸ਼, ਇਲੈਕਟ੍ਰਾਨਿਕ ਅਤੇ ਇਲੈਕਟ੍ਰੀਕਲ ਉਪਕਰਣਾਂ ਵਿੱਚ ਖਤਰਨਾਕ ਪਦਾਰਥਾਂ ਨੂੰ ਸੀਮਤ ਕਰਦਾ ਹੈ, ਜਿਸ ਵਿੱਚ ਲੀਡ, ਪਾਰਾ, ਕੈਡਮੀਅਮ, ਹੈਕਸਾਵੈਲੈਂਟ ਕ੍ਰੋਮੀਅਮ ਅਤੇ ਹੋਰ ਸ਼ਾਮਲ ਹਨ। ROHS ਯੰਤਰਾਂ ਦੀ ਵਰਤੋਂ ਇਹਨਾਂ ਨੁਕਸਾਨਦੇਹ ਪਦਾਰਥਾਂ ਦੀ ਸਮੱਗਰੀ ਨੂੰ ਮਾਪਣ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹੋਏ ਕਿ ਪ੍ਰਿੰਟ ਕੀਤੇ ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਵਰਤੀ ਜਾਣ ਵਾਲੀ ਸਮੱਗਰੀ ROHS ਨਿਰਦੇਸ਼ਾਂ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੀ ਹੈ, ਉਤਪਾਦ ਸੁਰੱਖਿਆ ਅਤੇ ਵਾਤਾਵਰਣ ਸੁਰੱਖਿਆ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ।

ROHS ਯੰਤਰ

14. ਮੈਟਲੋਗ੍ਰਾਫਿਕ ਮਾਈਕ੍ਰੋਸਕੋਪ: ਮੈਟਲੋਗ੍ਰਾਫਿਕ ਮਾਈਕ੍ਰੋਸਕੋਪ ਮੁੱਖ ਤੌਰ 'ਤੇ ਅੰਦਰੂਨੀ ਅਤੇ ਬਾਹਰੀ ਪਰਤਾਂ, ਇਲੈਕਟ੍ਰੋਪਲੇਟਿਡ ਸਤਹਾਂ, ਇਲੈਕਟ੍ਰੋਪਲੇਟਿਡ ਛੇਕ, ਸੋਲਡਰ ਮਾਸਕ, ਸਤਹ ਦੇ ਇਲਾਜ, ਅਤੇ ਗਾਹਕ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਹਰੇਕ ਡਾਈਇਲੈਕਟ੍ਰਿਕ ਪਰਤ ਦੀ ਮੋਟਾਈ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।

ਸੂਖਮ ਭਾਗ ਸਟੋਰ

ਸੂਖਮ ਭਾਗ 1

ਸੂਖਮ ਭਾਗ 2

ਹੋਲ ਸਰਫੇਸ ਕਾਪਰ ਟੈਸਟਰ

15. ਹੋਲ ਸਰਫੇਸ ਕਾਪਰ ਟੈਸਟਰ: ਇਸ ਯੰਤਰ ਦੀ ਵਰਤੋਂ ਪ੍ਰਿੰਟ ਕੀਤੇ ਸਰਕਟ ਬੋਰਡਾਂ ਦੇ ਛੇਕਾਂ ਵਿੱਚ ਤਾਂਬੇ ਦੇ ਫੁਆਇਲ ਦੀ ਮੋਟਾਈ ਅਤੇ ਇਕਸਾਰਤਾ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਅਸਮਾਨ ਤਾਂਬੇ ਦੀ ਪਲੇਟਿੰਗ ਮੋਟਾਈ ਜਾਂ ਨਿਰਧਾਰਤ ਰੇਂਜਾਂ ਤੋਂ ਭਟਕਣ ਦੀ ਤੁਰੰਤ ਪਛਾਣ ਕਰਕੇ, ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਸਮੇਂ ਸਿਰ ਸਮਾਯੋਜਨ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

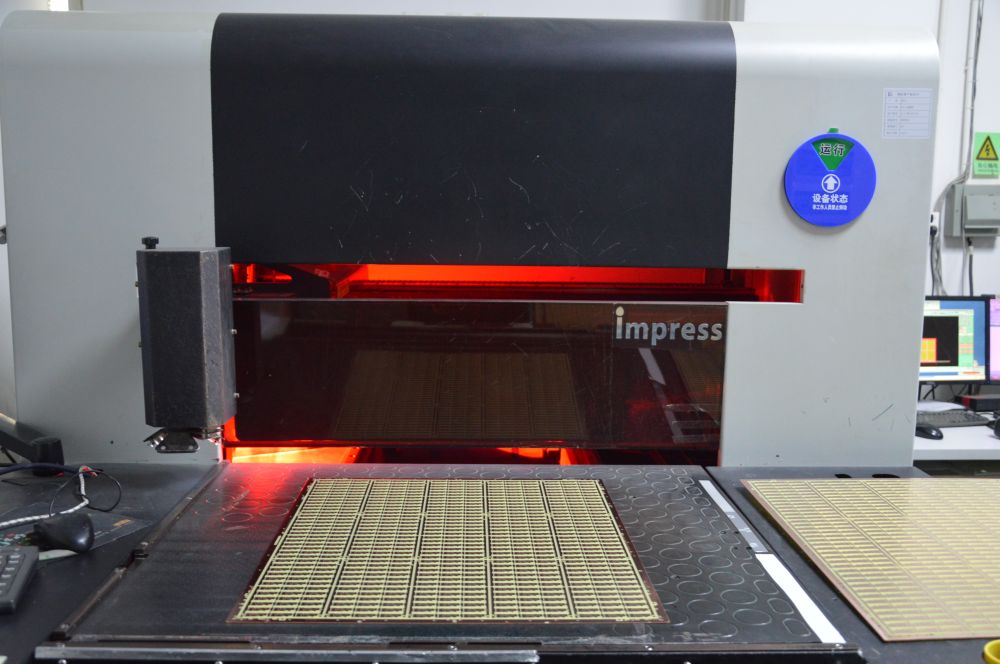

16. AOI ਸਕੈਨਰ, ਜੋ ਕਿ ਆਟੋਮੇਟਿਡ ਆਪਟੀਕਲ ਇੰਸਪੈਕਸ਼ਨ ਲਈ ਛੋਟਾ ਰੂਪ ਹੈ, ਇੱਕ ਕਿਸਮ ਦਾ ਉਪਕਰਣ ਹੈ ਜੋ ਇਲੈਕਟ੍ਰਾਨਿਕ ਹਿੱਸਿਆਂ ਜਾਂ ਉਤਪਾਦਾਂ ਦੀ ਪਛਾਣ ਕਰਨ ਲਈ ਆਪਟੀਕਲ ਤਕਨਾਲੋਜੀ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ। ਇਸਦੇ ਸੰਚਾਲਨ ਵਿੱਚ ਇੱਕ ਉੱਚ-ਰੈਜ਼ੋਲੂਸ਼ਨ ਕੈਮਰਾ ਸਿਸਟਮ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਨਿਰੀਖਣ ਅਧੀਨ ਵਸਤੂ ਦੀ ਸਤਹ ਤਸਵੀਰ ਨੂੰ ਕੈਪਚਰ ਕਰਨਾ ਸ਼ਾਮਲ ਹੈ। ਇਸ ਤੋਂ ਬਾਅਦ, ਕੰਪਿਊਟਰ ਚਿੱਤਰ ਪ੍ਰੋਸੈਸਿੰਗ ਤਕਨਾਲੋਜੀ ਨੂੰ ਚਿੱਤਰ ਦਾ ਵਿਸ਼ਲੇਸ਼ਣ ਅਤੇ ਤੁਲਨਾ ਕਰਨ ਲਈ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਨਿਸ਼ਾਨਾ ਵਸਤੂ 'ਤੇ ਸਤਹ ਦੇ ਨੁਕਸ ਅਤੇ ਨੁਕਸਾਨ ਦੇ ਮੁੱਦਿਆਂ ਦਾ ਪਤਾ ਲਗਾਇਆ ਜਾ ਸਕਦਾ ਹੈ।

AOI ਸਕੈਨਰ

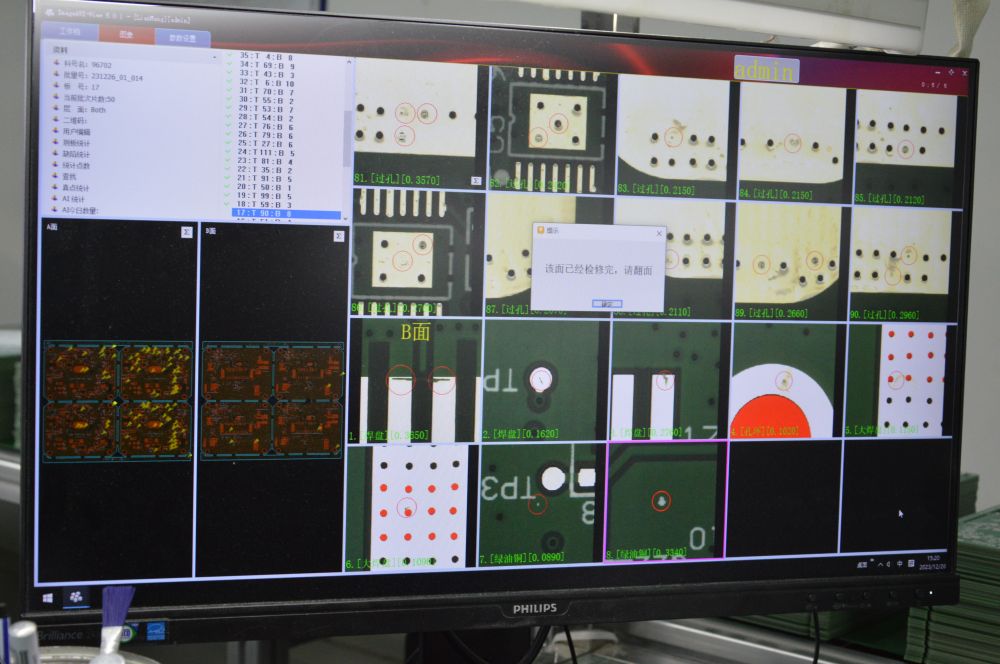

17. PCB ਦਿੱਖ ਨਿਰੀਖਣ ਮਸ਼ੀਨ ਇੱਕ ਯੰਤਰ ਹੈ ਜੋ ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਵਿਜ਼ੂਅਲ ਗੁਣਵੱਤਾ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨ ਅਤੇ ਨਿਰਮਾਣ ਖਾਮੀਆਂ ਦੀ ਪਛਾਣ ਕਰਨ ਲਈ ਤਿਆਰ ਕੀਤਾ ਗਿਆ ਹੈ। ਇਸ ਮਸ਼ੀਨ ਵਿੱਚ PCB ਸਤਹ ਦੀ ਪੂਰੀ ਜਾਂਚ ਕਰਨ ਲਈ ਇੱਕ ਉੱਚ ਰੈਜ਼ੋਲੂਸ਼ਨ ਕੈਮਰਾ ਅਤੇ ਰੋਸ਼ਨੀ ਸਰੋਤ ਹੈ, ਜਿਸ ਵਿੱਚ ਖੁਰਚਣ, ਖੋਰ, ਗੰਦਗੀ ਅਤੇ ਵੈਲਡਿੰਗ ਮੁੱਦਿਆਂ ਵਰਗੇ ਵੱਖ-ਵੱਖ ਨੁਕਸਾਂ ਦਾ ਪਤਾ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ, ਇਸ ਵਿੱਚ ਵੱਡੇ PCB ਬੈਚਾਂ ਦੇ ਪ੍ਰਬੰਧਨ ਅਤੇ ਪ੍ਰਵਾਨਿਤ ਅਤੇ ਅਸਵੀਕਾਰ ਕੀਤੇ ਬੋਰਡਾਂ ਨੂੰ ਵੱਖ ਕਰਨ ਲਈ ਆਟੋਮੈਟਿਕ ਫੀਡਿੰਗ ਅਤੇ ਅਨਲੋਡਿੰਗ ਸਿਸਟਮ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ। ਚਿੱਤਰ ਪ੍ਰੋਸੈਸਿੰਗ ਐਲਗੋਰਿਦਮ ਦੀ ਵਰਤੋਂ ਕਰਕੇ, ਪਛਾਣੇ ਗਏ ਨੁਕਸਾਂ ਨੂੰ ਸ਼੍ਰੇਣੀਬੱਧ ਅਤੇ ਚਿੰਨ੍ਹਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਆਸਾਨ ਅਤੇ ਵਧੇਰੇ ਸਟੀਕ ਮੁਰੰਮਤ ਜਾਂ ਖਾਤਮੇ ਦੀ ਸਹੂਲਤ ਦਿੰਦਾ ਹੈ। ਆਟੋਮੇਸ਼ਨ ਅਤੇ ਉੱਨਤ ਚਿੱਤਰ ਪ੍ਰੋਸੈਸਿੰਗ ਸਮਰੱਥਾਵਾਂ ਦਾ ਧੰਨਵਾਦ, ਇਹ ਮਸ਼ੀਨਾਂ ਤੇਜ਼ੀ ਨਾਲ ਨਿਰੀਖਣ ਕਰਦੀਆਂ ਹਨ, ਉਤਪਾਦਕਤਾ ਨੂੰ ਵਧਾਉਂਦੀਆਂ ਹਨ ਅਤੇ ਲਾਗਤਾਂ ਨੂੰ ਘਟਾਉਂਦੀਆਂ ਹਨ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਉਹ ਨਿਰੀਖਣ ਨਤੀਜਿਆਂ ਨੂੰ ਸਟੋਰ ਕਰ ਸਕਦੇ ਹਨ ਅਤੇ ਗੁਣਵੱਤਾ ਨਿਗਰਾਨੀ ਅਤੇ ਪ੍ਰਕਿਰਿਆ ਵਧਾਉਣ ਲਈ ਵਿਸਤ੍ਰਿਤ ਰਿਪੋਰਟਾਂ ਤਿਆਰ ਕਰ ਸਕਦੇ ਹਨ, ਅੰਤ ਵਿੱਚ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਉੱਚਾ ਚੁੱਕਦੇ ਹਨ..

ਦਿੱਖ ਨਿਰੀਖਣ ਮਸ਼ੀਨ 1

ਦਿੱਖ ਨਿਰੀਖਣ ਮਸ਼ੀਨ 2

ਦਿੱਖ ਨਿਰੀਖਣ ਨੁਕਸ ਚਿੰਨ੍ਹਿਤ

ਪੀਸੀਬੀ ਕਨਟੈਮੀਨੇਸ਼ਨ ਟੈਸਟਰ

18. PCB ਆਇਨ ਦੂਸ਼ਣ ਟੈਸਟਰ ਇੱਕ ਵਿਸ਼ੇਸ਼ ਟੂਲ ਹੈ ਜੋ ਪ੍ਰਿੰਟ ਕੀਤੇ ਸਰਕਟ ਬੋਰਡਾਂ (PCBs) ਵਿੱਚ ਆਇਨ ਦੂਸ਼ਣ ਦੀ ਪਛਾਣ ਕਰਨ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ। ਇਲੈਕਟ੍ਰਾਨਿਕਸ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ, PCB ਸਤ੍ਹਾ 'ਤੇ ਜਾਂ ਬੋਰਡ ਦੇ ਅੰਦਰ ਆਇਨਾਂ ਦੀ ਮੌਜੂਦਗੀ ਸਰਕਟ ਕਾਰਜਸ਼ੀਲਤਾ ਅਤੇ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਮਹੱਤਵਪੂਰਨ ਤੌਰ 'ਤੇ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦੀ ਹੈ। ਇਸ ਲਈ, ਇਲੈਕਟ੍ਰਾਨਿਕ ਸਮਾਨ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਦੀ ਗਰੰਟੀ ਲਈ PCBs 'ਤੇ ਆਇਨ ਦੂਸ਼ਣ ਦੇ ਪੱਧਰਾਂ ਦਾ ਸਹੀ ਮੁਲਾਂਕਣ ਬਹੁਤ ਜ਼ਰੂਰੀ ਹੈ।

19. ਸਾਫ਼ ਵੋਲਟੇਜ ਇਨਸੂਲੇਸ਼ਨ ਟੈਸਟਿੰਗ ਮਸ਼ੀਨ ਨੂੰ ਇਨਸੂਲੇਸ਼ਨ ਸਾਫ਼ ਵੋਲਟੇਜ ਟੈਸਟ ਕਰਵਾਉਣ ਲਈ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ ਤਾਂ ਜੋ ਇਹ ਪ੍ਰਮਾਣਿਤ ਕੀਤਾ ਜਾ ਸਕੇ ਕਿ ਸਰਕਟ ਬੋਰਡ ਦਾ ਇਨਸੂਲੇਸ਼ਨ ਮਟੀਰੀਅਲ ਅਤੇ ਢਾਂਚਾਗਤ ਲੇਆਉਟ ਮਿਆਰੀ ਨਿਰਧਾਰਨਾਂ ਦੀ ਪਾਲਣਾ ਕਰਦਾ ਹੈ। ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਸਰਕਟ ਬੋਰਡ ਨਿਯਮਤ ਓਪਰੇਟਿੰਗ ਹਾਲਤਾਂ ਵਿੱਚ ਇੰਸੂਲੇਟ ਰਹਿੰਦਾ ਹੈ, ਸੰਭਾਵੀ ਇਨਸੂਲੇਸ਼ਨ ਅਸਫਲਤਾਵਾਂ ਨੂੰ ਰੋਕਦਾ ਹੈ ਜੋ ਖਤਰਨਾਕ ਘਟਨਾਵਾਂ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀਆਂ ਹਨ। ਟੈਸਟ ਦੇ ਨਤੀਜਿਆਂ ਦਾ ਵਿਸ਼ਲੇਸ਼ਣ ਕਰਕੇ, ਸਰਕਟ ਬੋਰਡ ਨਾਲ ਕਿਸੇ ਵੀ ਅੰਤਰੀਵ ਮੁੱਦੇ ਦੀ ਤੁਰੰਤ ਪਛਾਣ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ, ਜੋ ਡਿਜ਼ਾਈਨਰਾਂ ਨੂੰ ਬੋਰਡ ਦੇ ਲੇਆਉਟ ਅਤੇ ਇਨਸੂਲੇਸ਼ਨ ਢਾਂਚੇ ਨੂੰ ਵਧਾਉਣ ਲਈ ਇਸਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਵਧਾਉਣ ਵਿੱਚ ਮਾਰਗਦਰਸ਼ਨ ਕਰਦਾ ਹੈ।

ਵੋਲਟੇਜ ਇਨਸੂਲੇਸ਼ਨ ਟੈਸਟਿੰਗ ਮਸ਼ੀਨ

ਯੂਵੀ ਸਪੈਕਟ੍ਰੋਫੋਟੋਮੀਟਰ

20. ਯੂਵੀ ਸਪੈਕਟਰੋਫੋਟੋਮੀਟਰ: ਯੂਵੀ ਸਪੈਕਟਰੋਫੋਟੋਮੀਟਰ ਦੀ ਵਰਤੋਂ ਸਰਕਟ ਬੋਰਡਾਂ 'ਤੇ ਲਾਗੂ ਫੋਟੋਸੈਂਸਟਿਵ ਸਮੱਗਰੀਆਂ ਦੀਆਂ ਪ੍ਰਕਾਸ਼ ਸੋਖਣ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਮਾਪਣ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇਹ ਸਮੱਗਰੀ, ਆਮ ਤੌਰ 'ਤੇ ਪ੍ਰਿੰਟ ਕੀਤੇ ਸਰਕਟ ਬੋਰਡਾਂ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ ਵਰਤੇ ਜਾਂਦੇ ਫੋਟੋਰੇਸਿਸਟ, ਬੋਰਡਾਂ 'ਤੇ ਪੈਟਰਨ ਅਤੇ ਲਾਈਨਾਂ ਬਣਾਉਣ ਲਈ ਜ਼ਿੰਮੇਵਾਰ ਹੁੰਦੇ ਹਨ।

ਯੂਵੀ ਸਪੈਕਟ੍ਰੋਫੋਟੋਮੀਟਰ ਦੇ ਕਾਰਜਾਂ ਵਿੱਚ ਸ਼ਾਮਲ ਹਨ:

1) ਫੋਟੋਰੇਸਿਸਟ ਪ੍ਰਕਾਸ਼ ਸੋਖਣ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦਾ ਮਾਪ: ਅਲਟਰਾਵਾਇਲਟ ਸਪੈਕਟ੍ਰਮ ਰੇਂਜ ਵਿੱਚ ਫੋਟੋਰੇਸਿਸਟ ਦੀਆਂ ਸੋਖਣ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦਾ ਵਿਸ਼ਲੇਸ਼ਣ ਕਰਕੇ, ਅਲਟਰਾਵਾਇਲਟ ਪ੍ਰਕਾਸ਼ ਸੋਖਣ ਦੀ ਡਿਗਰੀ ਨਿਰਧਾਰਤ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ। ਇਹ ਜਾਣਕਾਰੀ ਫੋਟੋਲਿਥੋਗ੍ਰਾਫੀ ਦੌਰਾਨ ਇਸਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਸਥਿਰਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਫੋਟੋਰੇਸਿਸਟ ਦੇ ਫਾਰਮੂਲੇਸ਼ਨ ਅਤੇ ਕੋਟਿੰਗ ਮੋਟਾਈ ਨੂੰ ਅਨੁਕੂਲ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਦੀ ਹੈ।

2) ਫੋਟੋਲਿਥੋਗ੍ਰਾਫੀ ਐਕਸਪੋਜ਼ਰ ਪੈਰਾਮੀਟਰਾਂ ਦਾ ਨਿਰਧਾਰਨ: ਫੋਟੋਰੇਸਿਸਟ ਦੀਆਂ ਪ੍ਰਕਾਸ਼ ਸੋਖਣ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੇ ਵਿਸ਼ਲੇਸ਼ਣ ਦੁਆਰਾ, ਅਨੁਕੂਲ ਫੋਟੋਲਿਥੋਗ੍ਰਾਫੀ ਐਕਸਪੋਜ਼ਰ ਪੈਰਾਮੀਟਰ, ਜਿਵੇਂ ਕਿ ਐਕਸਪੋਜ਼ਰ ਸਮਾਂ ਅਤੇ ਪ੍ਰਕਾਸ਼ ਦੀ ਤੀਬਰਤਾ, ਨਿਰਧਾਰਤ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ। ਇਹ ਸਰਕਟ ਬੋਰਡ ਤੋਂ ਫੋਟੋਰੇਸਿਸਟ ਉੱਤੇ ਪੈਟਰਨਾਂ ਅਤੇ ਲਾਈਨਾਂ ਦੀ ਸਹੀ ਪ੍ਰਤੀਕ੍ਰਿਤੀ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ।

21. pH ਮੀਟਰ: ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਰਸਾਇਣਕ ਇਲਾਜ ਜਿਵੇਂ ਕਿ ਅਚਾਰ ਅਤੇ ਖਾਰੀ ਸਫਾਈ ਆਮ ਤੌਰ 'ਤੇ ਵਰਤੀ ਜਾਂਦੀ ਹੈ। ਇੱਕ pH ਮੀਟਰ ਦੀ ਵਰਤੋਂ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਕਿ ਇਲਾਜ ਘੋਲ ਦਾ pH ਮੁੱਲ ਢੁਕਵੀਂ ਸੀਮਾ ਦੇ ਅੰਦਰ ਰਹੇ। ਇਹ ਰਸਾਇਣਕ ਇਲਾਜ ਦੀ ਪ੍ਰਭਾਵਸ਼ੀਲਤਾ, ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਸਥਿਰਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਵਿੱਚ ਸੁਧਾਰ ਹੁੰਦਾ ਹੈ ਜਦੋਂ ਕਿ ਇੱਕ ਸੁਰੱਖਿਅਤ ਉਤਪਾਦਨ ਵਾਤਾਵਰਣ ਨੂੰ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾਂਦਾ ਹੈ।